Den AAC block produktionslinje har revolutionerat byggbranschen genom att tillhandahålla ett lätt, hållbart och miljövänligt byggmaterial. Autoklaverad luftbetong (AAC)-block används ofta på grund av deras isoleringsegenskaper, minskade vikt och enkla installation. Att förstå de kritiska stadierna i produktionsprocessen är avgörande för att tillverkare ska kunna optimera sina produktionslinjer och säkerställa högkvalitativ produktion.

Råmaterialberedning

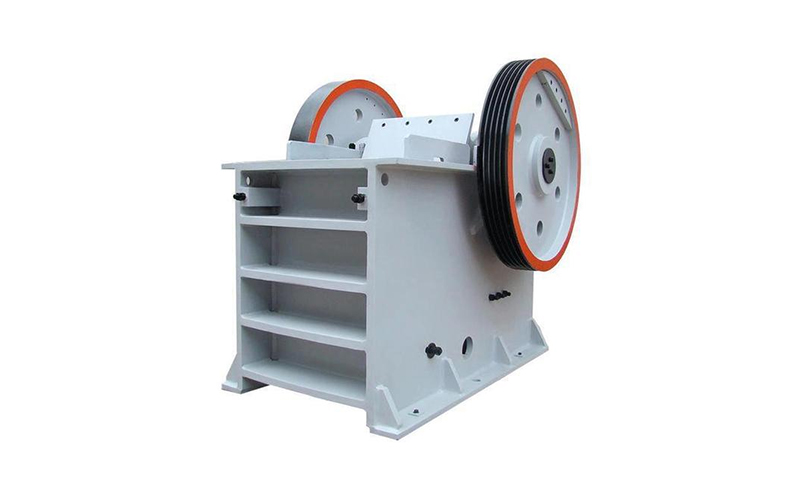

Den production of AAC blocks begins with the careful selection and preparation of raw materials. The primary ingredients in AAC block manufacturing are:

- Cement: Fungerar som bindemedel i blandningen.

- Lime: Bidrar till blockets styrka och bearbetbarhet.

- Sand: Ger strukturen för blocket och hjälper till att uppnå önskad densitet.

- Aluminiumpulver: Ansvarig för expansion av betongen under den kemiska reaktionen.

- Vatten: Används för att aktivera blandningen och bilda basuppslamningen.

Materialproportioner:

Den raw materials are mixed in specific proportions to ensure the right balance between strength, density, and thermal insulation. The proportions might slightly vary based on local availability of materials, but a typical AAC block mix might look like this:

| Råmaterial | Kvantitet (%) |

|---|---|

| Cement | 50-60 % |

| Lime | 10-15 % |

| Sand | 25-30 % |

| Aluminium pulver | 0,05–0,1 % |

| Vatten | 40-45 % |

Den key to successful AAC block production is the precision with which these materials are blended. Any deviation in the ratio can affect the block’s density, thermal properties, and structural integrity.

Blandning och slamberedning

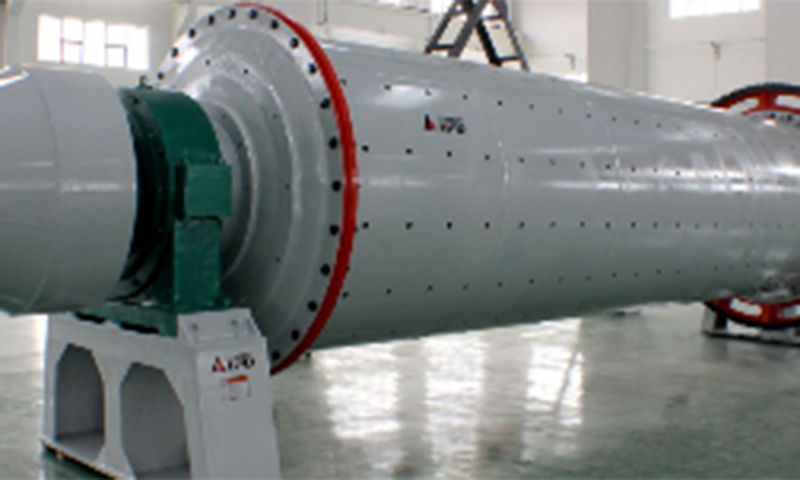

När råvarorna väl är samlade är nästa steg i produktionslinjen beredningen av slurryn. Cement, kalk, sand och vatten blandas i specifika proportioner i en stor blandare. Aluminiumpulver tillsätts sedan till slammet, som reagerar med kalken och vattnet för att producera vätgas. Denna kemiska reaktion får blandningen att stiga, vilket skapar bubblor och resulterar i en skumliknande konsistens.

Detta skum är det som ger AAC-block deras lätta egenskaper. Blandningen förvaras i mixern tills den uppnår en homogen konsistens. Kvaliteten på blandningen är avgörande för att säkerställa enhetlighet i slutprodukten.

Gjutning och gjutning

Efter att slurryn har uppnått önskad konsistens hälls den i formar. Formarna är vanligtvis gjorda av stål eller ett hållbart material som tål höga temperaturer och tryck. Formarna är utformade i olika storlekar beroende på önskade blockdimensioner.

Under detta steg börjar blandningen stelna och ta form. Formarna fylls med uppslamningen och eventuell överskottsblandning avlägsnas för att säkerställa enhetlighet. Blocken ligger kvar i formarna under en bestämd period för att låta skummet expandera och härda.

Detta steg är väsentligt för att uppnå önskade dimensioner och ytfinish på blocken. Eventuella ojämnheter under formningen kan påverka slutproduktens kvalitet.

Förhärdning och skärning

Efter att uppslamningen har stelnat i formarna är den delvis härdad. Förhärdningssteget gör att materialet härdar tillräckligt för att hanteras säkert men härdar det inte helt. Detta steg innebär att blocken lämnas vid rumstemperatur i flera timmar, vilket gör att vätgasbubblorna kan stabiliseras.

När blocken har nått önskad fasthet tas de bort från formarna och skärs i önskade storlekar. Kapning sker vanligtvis med hjälp av en uppsättning trådar eller sågar, vilket säkerställer precision och jämna kanter. Skärningsprocessen spelar en avgörande roll för att bestämma den slutliga formen och storleken på AAC-blocken.

Autoklavering (härdningsprocess)

Den critical step in the production of AAC blocks is autoclaving, a process that involves curing the blocks under high pressure and temperature. The blocks are placed in large autoclaves, which are specialized chambers designed to withstand extremely high temperatures and pressures. This step is essential for giving the blocks their strength and durability.

Autoklavering görs vid temperaturer på cirka 180°C (356°F) och tryck på cirka 12 bar. Denna högtrycksånghärdningsprocess tillåter den kemiska reaktionen att slutföras och omvandlar den råa slurryn till en solid, stabil struktur.

Under autoklavering omvandlar värmen och trycket AAC-blandningen till ett helt härdat block. Denna process minskar också blockets porositet, vilket gör det mer stabilt och motståndskraftigt mot miljöfaktorer.

Kvalitetskontroll och inspektion

När AAC-blocken är helt härdade genomgår de en serie rigorösa kvalitetskontroller. Detta inkluderar testning av styrka, densitet, värmeisoleringsegenskaper och dimensionell noggrannhet. Testmetoder kan innefatta:

- Tryckhållfasthetstest: Mäter blockets motstånd mot tryck.

- Densitetstest: Säkerställer att blocket uppfyller de erforderliga viktspecifikationerna.

- Denrmal Conductivity Test: Kontrollerar blockets isoleringsegenskaper.

- Dimensionsnoggrannhet: Säkerställer att blocken uppfyller de önskade storleksspecifikationerna.

Dense tests are essential for ensuring that the AAC blocks meet industry standards and are suitable for use in construction. Any blocks that do not pass the quality control checks are either reprocessed or discarded.

Förpackning och distribution

Efter att ha klarat kvalitetskontrollen förpackas AAC-blocken noggrant och förbereds för leverans. Beroende på produktionslinjeinställningen kan block buntas ihop eller staplas på pallar. Dessa lastas sedan på lastbilar eller andra transportfordon för distribution till olika byggarbetsplatser eller leverantörer.

Förpackningar säkerställer att blocken förblir intakta under transporten och att de levereras i gott skick till slutanvändarna.

Fördelar med AAC-block

Den AAC block production line creates a product that offers numerous advantages for the construction industry. Some of the key benefits of AAC blocks include:

- Lättvikt: På grund av sin luftfyllda struktur är AAC-block betydligt lättare än traditionella betongblock, vilket minskar belastningen på byggnadsfundament.

- Denrmal Insulation: AAC-block erbjuder värmeisolerande egenskaper, vilket hjälper till att upprätthålla en behaglig inomhustemperatur och minska energikostnaderna.

- Ljudisolering: Deny also provide soundproofing, making them ideal for residential and commercial buildings.

- Brandmotstånd: AAC-block är mycket brandbeständiga på grund av sin mineralsammansättning och autoklaveringsprocess.

- Miljövänlig: Den production of AAC blocks uses less energy compared to traditional concrete blocks, and the material itself is recyclable and non-toxic.

Slutsats

Den AAC block production line is a complex yet highly efficient process that transforms raw materials into a valuable building resource. From raw material preparation to the final curing stage, each step plays a vital role in ensuring the production of high-quality, durable, and eco-friendly AAC blocks. These blocks offer significant benefits for the construction industry, including better thermal and sound insulation, reduced weight, and fire resistance.

Att förstå stegen i produktionsprocessen hjälper inte bara tillverkarna att optimera sin verksamhet utan säkerställer också att slutprodukten uppfyller de höga krav som krävs för moderna byggprojekt.

Vanliga frågor (FAQ)

-

Vad är den största skillnaden mellan AAC-block och traditionella betongblock?

- AAC-block är lättare, erbjuder bättre värme- och ljudisolering och är brandbeständiga, vilket gör dem mer lämpade för moderna byggnadsbehov jämfört med traditionella betongblock.

-

Hur lång tid tar autoklaveringsprocessen?

- Den autoclaving process typically takes 12 to 14 hours, depending on the size of the blocks and the specifications of the autoclave.

-

Är AAC-block miljövänliga?

- Ja, AAC-block anses vara miljövänliga på grund av deras energieffektiva produktionsprocess, låga koldioxidavtryck och återvinningsbarhet.

-

Kan AAC-block användas för både bostads- och kommersiella byggnader?

- Ja, AAC-block är mångsidiga och kan användas i både bostads- och kommersiella konstruktioner på grund av deras styrka, isoleringsegenskaper och enkla installation.

-

Vad är livslängden för AAC-block?

- AAC-block är hållbara och har en lång livslängd, som vanligtvis varar i flera decennier när de underhålls på rätt sätt. De är resistenta mot väderpåverkan och erbjuder strukturell integritet över tid.