Autoklaverad luftbetong (AAC) block har blivit allt populärare i byggbranschen på grund av deras värmeisolering, ljudisolering och brandmotståndsegenskaper. Men för att dessa block ska uppfylla de önskade standarderna är kvalitetskontroll genom hela produktionsprocessen avgörande.

Introduktion till AAC Block Production

AAC-block tillverkas med en blandning av cement, kalk, vatten, sand och ett expansionsmedel. Processen innebär att dessa ingredienser blandas till en slurry, som sedan hälls i formar och får expandera innan den härdas i autoklaver. Denna metod producerar lätta men ändå hållbara block som används flitigt i att bygga väggar, golv och skiljeväggar.

Kvalitetskontroll i en AAC block produktionslinje handlar inte bara om att säkerställa blockens strukturella integritet utan också om deras säkerhet, prestanda och konsistens. Tillverkningsprocessen är en känslig balans mellan material, timing och temperatur, som alla måste övervakas noggrant.

Nyckelstadier i AAC-blockproduktion

För att förstå kvalitetskontrollåtgärderna är det avgörande att dela upp processen i dess nyckelstadier:

Blandning och beredning

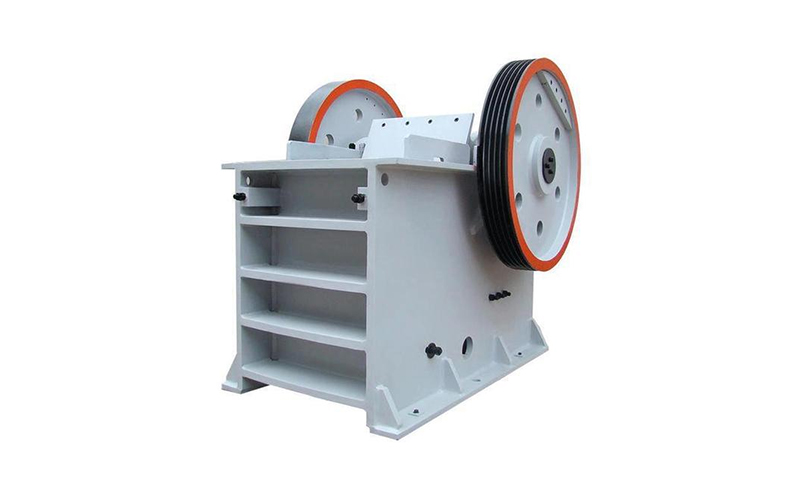

Steget i produktionen av AAC-block är beredningen av råmaterial. Kvaliteten på ingredienser som cement, kalk och sand måste övervakas konsekvent för att undvika föroreningar som kan påverka slutprodukten. Ett kvalitetskontrolllabb bör testa dessa material innan de går in i produktionsprocessen. En tabell över typiska material och deras förväntade kvalitetsstandarder kan vara till hjälp här.

| Material | Kvalitetsstandard |

|---|---|

| Cement | Måste uppfylla ASTM C150-standarder |

| Lime | Minsta renhet på 90 % |

| Sand | Bör vara fri från föroreningar |

| Vatten | Rent och drickbart |

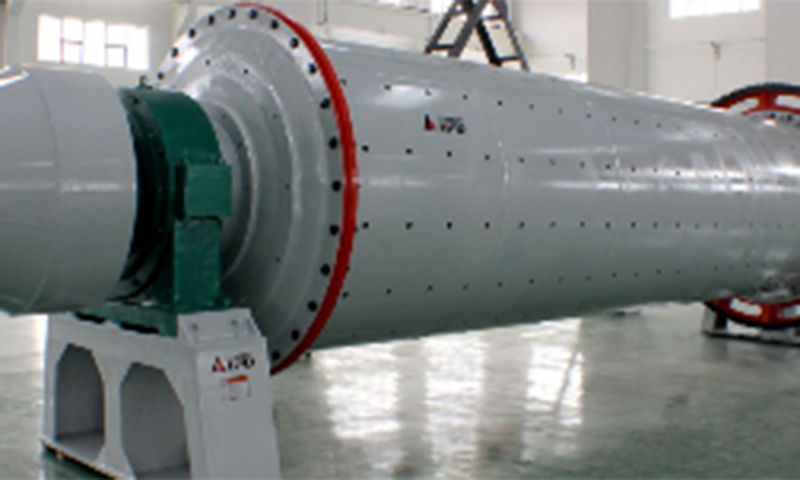

Blandningsprocess

När materialen är klara blandas de i specifika proportioner för att skapa en slurry. Under detta skede är det viktigt att övervaka blandningens konsistens för att säkerställa enhetlighet. Uppslamningens densitet och viskositet påverkar direkt slutproduktens textur och styrka. Variationer i blandningstid eller fel förhållande mellan ingredienser kan blockera dålig kvalitet.

Regelbundna tester bör göras i detta skede för att bekräfta att blandningen överensstämmer med de önskade standarderna. En liten variation i förhållandet mellan cement och kalk, till exempel, kan resultera i block som antingen är för svaga eller benägna att spricka.

Formning och sättning

Efter blandning hälls slurryn i formar, där den får stelna och expandera på grund av den kemiska reaktion som initieras av expansionsmedlet. Kvalitetskontroll under detta skede fokuserar på att övervaka formens dimensioner och säkerställa att blocken bibehåller konsekvent form och storlek. Felaktigt inställda formar kan blockera som missformas, vilket kan påverka byggprocessen.

För att verifiera kvaliteten i detta skede bör ett regelbundet inspektionsschema implementeras och mätningar bör göras för varje batch för att säkerställa konsekvens.

Härdningsprocess

När blocken har stelnat flyttas de till autoklaver för härdning. Autoklavering är en högtrycksånghärdningsprocess som härdar AAC-blocken. Under detta skede är det viktigt att kontrollera temperatur, tryck och härdningstid. Dessa faktorer är avgörande för att uppnå den nödvändiga styrkan och hållbarheten.

Avvikelser i autoklavinställningar kan blockera som antingen härdar för snabbt eller för långsamt, vilket påverkar deras totala prestanda. Därför bör automatiska styrsystem och sensorer användas för att övervaka och justera dessa förhållanden i realtid.

Slutlig inspektion och provning

När blocken är härdade och avlägsnats från autoklaven genomgår de en serie slutinspektioner. Dessa inkluderar visuella kontroller för sprickor, ytojämnheter och dimensionell noggrannhet. En mängd olika tester genomförs för att säkerställa att blocken uppfyller kraven för hållfasthet och värmeledningsförmåga. Vanliga tester inkluderar:

- Tryckhållfasthetstest: Säkerställer att blocken tål vikten av byggnadskonstruktionerna.

- Värmeisoleringstest: Mäter blockens värmehållande egenskaper.

- Densitetstest: Bekräftar att blocken är lätta men tillräckligt starka för konstruktionsändamål.

Alla block som inte uppfyller kraven bör kasseras för att upprätthålla kvalitetsstandarder.

Kvalitetskontrollsystem och automation

Moderna AAC-blockproduktionslinjer innehåller ofta automatiserade system som ger övervakning och kontroll i realtid genom hela produktionsprocessen. Automatisering minskar mänskliga fel och förbättrar konsistensen i blocken. Dessa system använder sensorer och ställdon för att övervaka parametrar som temperatur, tryck och materialflöde.

Dessutom kan sofistikerade mjukvarusystem samla in data genom hela produktionsprocessen och generera rapporter, som gör det möjligt för operatörer att fatta välgrundade beslut och vidta korrigerande åtgärder vid behov.

Förutom automatisering är ett välutbildat kvalitetskontrollteam viktigt. Dessa yrkesmän ansvarar för att utföra regelbundna kontroller, underhålla utrustning och bedriva forskning för att förbättra produktionstekniker. Deras roll är avgörande för att säkerställa att alla block som lämnar produktionslinjen är av kvalitet.

Nyckelutmaningar inom kvalitetskontroll

Trots framstegen inom teknik och automation är det inte utan utmaningar att upprätthålla en jämn kvalitet i AAC-blockproduktion. Några vanliga problem inkluderar:

- Variation i råvaror: Små förändringar i egenskaperna hos råvaror som sand, kalk eller cement kan påverka slutproduktens kvalitet.

- Utrustningskalibrering: Felaktig utrustning eller dåligt kalibrerade maskiner kan leda till inkonsekvent produktion.

- Mänskligt fel: Även med automatiserade system på plats är mänsklig tillsyn nödvändig för att åtgärda eventuella avvikelser som kan uppstå under produktionsprocessen.

Att ta itu med dessa utmaningar kräver kontinuerlig övervakning, utbildning av anställda och kontinuerliga investeringar i avancerad produktionsteknik.

Fördelarna med ett starkt kvalitetskontrollsystem

Att ha ett robust kvalitetskontrollsystem på plats erbjuder flera fördelar för tillverkare av AAC-block, inklusive:

- Förbättrad produktkonsistens: Konsekvent kvalitet säkerställer att alla block uppfyller samma standarder, vilket är avgörande för byggprojekt.

- Minskat avfall: Genom att identifiera defekter tidigt i produktionsprocessen kan tillverkare minska avfallet och undvika kostsamma misstag.

- Ökad kundnöjdhet: Högkvalitativa tegelstenar kan minska problemen under konstruktionen och därigenom tillfredsställa kunder och få återkommande kunder.

FAQ

1. Vad är huvudsyftet med kvalitetskontroll i AAC-blockproduktion?

Huvudsyftet är att säkerställa att de producerade blocken uppfyller de krav som krävs för hållfasthet, isolering och hållbarhet. Kvalitetskontroll hjälper till att förebygga defekter, minskar spill och säkerställer att blocken är säkra och pålitliga för konstruktion.

2. Hur kontrolleras temperaturen under härdningsprocessen?

Temperaturen övervakas och kontrolleras noggrant med hjälp av sensorer och automatiska styrsystem i autoklaven. Varje avvikelse från det ideala temperaturområdet kan påverka kvaliteten på blocken, så exakta justeringar är nödvändiga.

3. Vilka typer av tester utförs på AAC-block?

Vanliga tester inkluderar tryckhållfasthetstester, värmeisoleringstester och densitetstester. Dessa tester säkerställer att blocken uppfyller prestandakrav som styrka, isolering och viktbärande förmåga.

4. Kan automatiserade system ersätta mänskligt engagemang i kvalitetskontroll?

Medan automatiserade system avsevärt kan förbättra konsekvensen och minska felen, är mänsklig tillsyn fortfarande avgörande. Utbildad personal behövs för att ta itu med problem, tolka data och göra justeringar vid behov.

5. Hur påverkar råvaruvariationer kvaliteten på AAC-block?

Även små variationer i råvaror som cement, kalk och sand kan skilja på slutprodukten. Konsekvent inköp och noggrann övervakning är avgörande för att minimera dessa variationer.