Som en mätanordning specifikt för pulverformat material, den speciella funktionen hos pulverskala är sammansmältningen av de dubbla attributen för "container" och "mätning". Traditionella mätverktyg skiljer ofta håll- och vägningsfunktionerna, medan pulverskala integrerar de två i en. Det kan inte bara hålla pulver som en behållare, utan också kompletta vägning samtidigt under materialet som hälls och efterföljande blandningsprocess. Denna omedelbarhet och integrerade design skiljer den från vanliga plattformsskalor, balanser eller lagringstankar. Ur strukturell synvinkel är kärnområdet för pulverskalan både ett tillfälligt lagringsutrymme för material och en avkänningsbärare för mätsensorer. När pulvret hälls in finns det inget behov av att överföra det till andra mätverktyg, och skalkroppen kan fånga materialets viktförändringar i realtid genom den inbyggda sensorn. Denna design förenklar driftsprocessen, minskar problemen med rest och flygning som kan uppstå under materialöverföringsprocessen och därmed förbättrar mätningsnoggrannheten. Med tanke på egenskaperna hos pulver som är lätt att agglomerera och har stora skillnader i flytande är behållaren vanligtvis utrustad med en omrörningsanordning för att bibehålla mätningens kontinuitet under blandningsprocessen.

Automatisk vägningslogik

Den automatiska vägningsfunktionen för pulverskalan är inte en enkel viktavläsning, utan ett dynamiskt svarssystem baserat på materiella egenskaper. Dess arbetslogik börjar från det ögonblick materialet hälls in. När pulvret kontaktar skalbehållaren kommer sensorn omedelbart att starta viktövervakning och göra realtidsjusteringar enligt förinställd tröskel. I blandningsprocessen är implementeringen av den automatiska vägningsfunktionen mer tekniskt utmanande. Driften av blandningsanordningen genererar vibrationer, vilket kan störa sensorns känslighet. Pulverskalan använder en speciell chockabsorberande struktur och signalfiltreringsalgoritm för att minimera påverkan av mekanisk vibration på viktdetektering. Under blandningsprocessen samlar sensorn kontinuerligt viktdata och eliminerar interferenssignalen som genereras genom vibration genom mjukvarualgoritmer för att säkerställa vägningsresultatens stabilitet. Denna förmåga att upprätthålla mätnoggrannheten under dynamiska förhållanden är kärnfördelen med dess automatiska vägningslogik och en nyckelfunktion som skiljer den från statisk mätutrustning.

Designöverväganden

Utformningen av pulverskalan måste balansera de tre huvudelementen i funktionalitet, säkerhet och anpassningsförmåga. När det gäller funktionalitet är det nödvändigt att säkerställa att vägningsområdet och noggrannheten uppfyller kraven i applikationsscenariot. Vid utformning är det nödvändigt att välja lämplig sensortyp och intervallparametrar enligt målindustrins materiella egenskaper. Säkerhetsdesign riktar sig främst till pulvernas fysiska och kemiska egenskaper. För frätande pulver måste behållarens innervägg vara tillverkad av syrabeständiga och alkali-resistenta material; För brandfarliga och explosiva pulver måste den ha antistatiska och explosionssäkra funktioner. Tätningsprestanda är också ett designfokus. God tätning kan förhindra att pulverläckage orsakar miljöföroreningar eller hälsorisker för operatörerna, samtidigt som man undviker påverkan av yttre fuktighet och damm på materiell renhet och mätningsnoggrannhet. Adaptiv design återspeglas i kompatibiliteten med olika pulverfluiditet. Pulver med stark flytande är benägna att "stänk", och pulver med dålig flytande är benägna att agglomerera i behållaren. Därför är lutningsvinkeln för skalbehållaren, den inre väggens jämnhet, hastigheten på den omrörningsanordningen, formen på paddlarna etc., alla måste anpassas enligt flödesegenskaperna för typiska material för att säkerställa vägningsprocessens jämnhet.

Den synergistiska mekanismen för blandning och vägning av pulverskalor

Huvudsyftet med blandning är att eliminera pulveragglomeration och göra materialkompositionen enhetlig. Denna process måste genomföras samtidigt med vägning, annars kommer det att orsaka mätning avbrott och påverka produktionseffektiviteten. För att uppnå synergi måste utrustningen lösa två viktiga problem: icke-störning mellan mekanisk rörelse och mätningssignaler och mätkompensation för förändringar i materialstillstånd under blandning. När det gäller mekanisk struktur är den omrörande enheten och skalbehållaren flexibelt anslutna, och installationspositionen för den omrörande motorn undviker sensorns känsliga område för att minska vibrationsvansmissionen. Provtagningsfrekvensen för sensorn är inställd på att vara mycket högre än vibrationsfrekvensen för den omrörningsanordningen. Genom snabb insamling av data och medelvärde filtreras periodisk vibrationsstörning ut. På mjukvaranivå kommer systemet att upprätta en baslinje baserad på viktdata före och efter att omrörningen startas. När en liten mängd material följer det omrörande bladet under omrörningsprocessen, kommer algoritmen automatiskt att kompensera för denna del av den "dolda vikten" för att säkerställa noggrannheten för det slutliga mätresultatet.

-

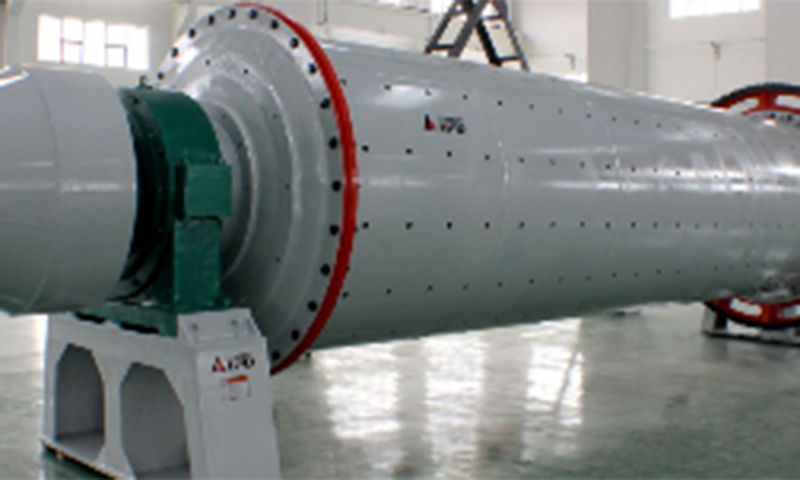

Syfte: Kulfabriken är huvudutrustningen för slipning och blandning av råvaror...

-

Syfte: Bollkvarn är huvudutrustningen för slipning och blandning av råvaror i...