Introduktion till AAC -blockproduktion

Vad är AAC -block?

Autoklaverade lufttbetongblock (AAC) är ett lätt, prefabricerat byggnadsmaterial som har använts i konstruktionen i många år. AAC uppfanns på 1920 -talet i Sverige och är en blandning av cement, lime, kiseldioxidsand, gips och vatten, med en liten mängd aluminiumpulver tillsatt som ett skummande medel. Denna blandning hälls i formar, där en kemisk reaktion mellan aluminium och de andra komponenterna får materialet att expandera och bilda en cellstruktur med miljoner små, luftfyllda porer. Denna process ger AAC sina distinkta lätta och isolerande egenskaper. Den "autoklaverade" delen av namnet hänvisar till högtrycks ånghärdningsprocessen som blocken genomgår, vilket ger dem deras slutliga styrka och hållbarhet.

Fördelar med att använda AAC -block i konstruktionen

AAC -block erbjuder ett antal betydande fördelar jämfört med traditionella byggnadsmaterial som avfyrade lera tegelstenar och betongblock.

Lättvikt: Deras låga densitet gör AAC -block enkla att hantera och transportera, minska arbetskraftskostnaderna och göra konstruktionen snabbare. Detta minskar också strukturbelastningen på en byggnads grund, vilket kan kosta besparingar i det övergripande byggprojektet.

Termisk isolering: Den porösa, luftfyllda strukturen i AAC ger termisk isolering. Detta hjälper till att upprätthålla en stabil inomhustemperatur, vilket minskar behovet av uppvärmning och kylning, vilket leder till lägre energiförbrukning och kostnader.

Brandmotstånd: AAC-block är icke-brännbara och tål höga temperaturer, vilket ger en hög nivå av brandmotstånd. Detta förbättrar säkerheten för byggnader konstruerade med AAC.

Ljudisolering: Cellulärstrukturen ger också god ljudabsorption, vilket gör AAC effektiv för akustisk isolering och hjälper till att minska brusöverföringen.

Miljövänligt: Produktionen av AAC -block använder mindre energi än för traditionella avfyrade tegelstenar. Dessutom är de tillverkade av lättillgängliga, giftfria råvaror och kan återvinnas. Energieffektiviteten hos byggnader tillverkade med AAC bidrar också till ett lägre koldioxidavtryck.

Hållbarhet och skadedjursmotstånd: AAC -block är resistenta mot termiter och andra skadedjur, såväl som råtta och mögel, vilket säkerställer en lång livslängd för strukturen.

Marknadens efterfrågan och tillväxtpotential för AAC -block

Den globala marknaden för AAC -block har upplevt en stadig tillväxt, drivet av flera faktorer. Det ökande fokuset på grön byggnad och hållbara byggmetoder har ökat efterfrågan på miljövänliga material som AAC. Dessutom har det växande behovet av prisvärda och effektiva bostäder i utvecklingsekonomier, i kombination med en ökande medvetenhet om de energibesparande fördelarna med AAC, ytterligare drivit marknadsutvidgningen. Mångsidigheten och användarvänligheten av AAC -block gör dem lämpliga för ett brett utbud av applikationer, från bostads- och kommersiella byggnader till industristrukturer, vilket bidrar till deras starka marknadspotential.

Ställa in en AAC -blockproduktionslinje

Råvaror: Typer och kvalitetskrav

Kärnan i AAC -blockproduktionen ligger i den exakta kombinationen av dess råvaror. Kvaliteten och andelen av varje ingrediens påverkar direkt slutproduktens styrka, densitet och termiska egenskaper.

Kiseldioxid: Detta är huvudkomponenten som ger huvuddelen av materialets fasta struktur. Det kommer vanligtvis från högkvalitativ kiseldioxidsand, flygaska (en biprodukt av kolkraftverk) eller markslagg. Kiseldioxidinnehållet bör vara högt, och materialet bör fint malt för att säkerställa en smidig, konsekvent blandning.

Cement: Vanlig Portland Cement (OPC) eller en liknande cement av hög kvalitet används som det primära bindemedlet. Det ger den initiala styrkan till blandningen före autoklavering och bidrar till blockens slutliga strukturella integritet.

Kalk: Hydratiserad kalk (kalciumhydroxid) reagerar med kiseldioxid för att bilda kalciumsilikathydrater under autoklaveringsprocessen. Denna reaktion är det som ger AAC sin långsiktiga styrka och stabilitet. Kalk som används måste vara av hög renhet.

Gips: En liten mängd gips läggs till för att kontrollera inställningstiden för uppslamningen och för att främja bildningen av den nödvändiga kristallina strukturen under härdning.

Aluminiumpulver: Detta är det viktigaste surdej eller skummande medel. När den blandas med de andra komponenterna reagerar den med de alkaliska elementen (cement och lime) för att producera vätgas. Denna gas bildar miljoner små bubblor i hela uppslamningen och skapar den karakteristiska luftade strukturen i AAC -blocket. Aluminiumpulverets finhet och kvalitet är avgörande för en konsekvent luftningsprocess.

Tillverkningsprocess: Detaljerade steg från blandning till härdning

Produktionen av AAC -block är en kontinuerlig, mycket kontrollerad process som kan delas upp i flera huvudstadier.

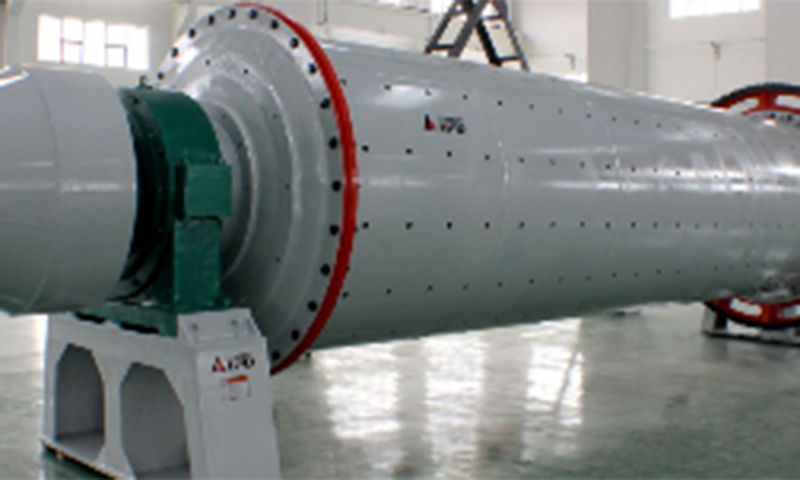

Råmaterialberedning: Alla fasta råvaror, såsom kiseldioxid, cement och kalk, lagras i silor. Kiseldioxiden (sand eller flygaska) slipas i ett fint pulver i en kulkvarn för att öka dess reaktivitet.

Slamblandning: De beredda råvarorna vägs exakt och transporteras till en mixer. Vatten tillsätts, och ingredienserna blandas noggrant för att skapa en homogen uppslamning. Det exakta förhållandet för varje komponent styrs av ett automatiserat satsningssystem för att säkerställa konsistens.

Hälla och luftning: Den blandade uppslamningen hälls i stora stålformar. En liten mängd aluminiumpulver tillsätts sedan, vilket omedelbart startar den kemiska reaktionen. Den producerade vätgasen får uppslamningen att stiga, precis som degen, att fylla formen. Denna process, känd som "förköpande", tar vanligtvis några timmar.

Skärande: När blandningen har stärkt sig i en "kaka" som är tillräckligt fast för att hantera men ändå mjuk nog för att klippa, lyftes den försiktigt från formen. Med hjälp av en specialiserad skärmaskin är den stora kakan precisionskur i önskade blockstorlekar. Denna skärning kan göras med ståltrådar eller en kombination av sågar, vilket säkerställer släta ytor och exakta dimensioner.

Autoklavering (högtrycksånghärdning): De snittblocken laddas på vagnar och flyttas in i stora autoklaver, som i huvudsak är industriella tryckkokare. Inuti autoklaven utsätts blocken för högtrycksmättad ånga (vanligtvis vid temperaturer runt 190 ° C och tryck på 12-13 bar). Denna högtrycks härdningsprocess påskyndar de kemiska reaktionerna, vilket ger AAC-blocken deras slutliga, stabila kristallina struktur och exceptionella styrka.

Separation och förpackning: När autoklaveringsprocessen är klar avlägsnas blocken, separeras från vagnar och inspekteras för kvalitet. De staplas sedan på pallar, krympas ofta och förberedda för transport.

Utrustning: Översikt över viktiga maskiner

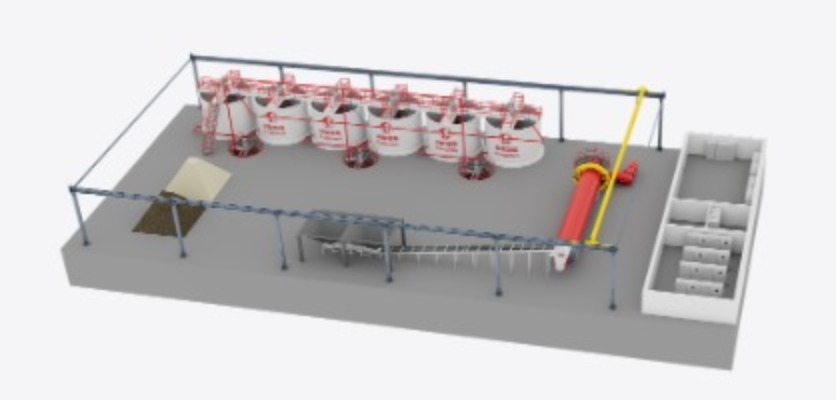

En modern AAC -blockproduktionslinje förlitar sig på en rad specialiserade maskiner för att automatisera och optimera varje steg i processen.

Blandning och satsningssystem: Detta inkluderar silor för lagring av råvaror, skalor för exakt vägning och en stor kapacitetsblandare för att skapa uppslamningen.

Skärmaskin: En maskin för att skära den stora AAC -kakan i enskilda block med hög noggrannhet.

Gjutningssystem: Stålformar för gjutning av uppslamningen och ett hanteringssystem för att flytta formarna och den stelnade kakan.

Autoklav: Kärnan i fabriken, ett massivt tryckkärl där högtrycksånghärdningen äger rum.

Materialhanteringsutrustning: Över huvudkranar, överföringsbilar och vagnar är viktiga för att flytta de tunga formarna och blocken mellan olika steg i produktionen.

Viktig utrustning för AAC -blockproduktion

Blandning och satsningssystem

Detta system är utgångspunkten för produktionsprocessen, där precision är av största vikt. Den består av flera silor för att lagra bulk råvaror som kiseldioxid, cement och lime. . Automatiserade skalor och ett transportsystem väger och transporterar varje komponent i exakta proportioner till blandaren. Mixern kombinerar sedan de fasta materialen med vatten och andra tillsatser för att skapa en homogen, enhetlig uppslamning. Avancerade system använder datorkontroll för att säkerställa att rätt recept följs för varje sats, vilket är avgörande för produktkonsistens.

Skärmaskin: Precision and automation

Efter den första förbrukningen måste den stora "kakan" av luftad betong skäras i försäljningsbara blockstorlekar. Skärmaskinen ansvarar för detta kritiska steg. Moderna skärmaskiner använder ett system med oscillerande ståltrådar eller specialiserade sågar för att skära kakan med hög precision. De kan programmeras för att klippa block med olika dimensioner, inklusive olika längder, bredder och tjocklekar samtidigt. Automationen i detta skede minimerar avfall och säkerställer att varje block uppfyller exakta storleksspecifikationer, vilket är avgörande för konstruktionseffektivitet och minskar arbetet på plats.

Gjutmaskin: Olika typer och kapaciteter

Formarna är där den initiala luftningen och formningen av AAC -blandningen förekommer. De är vanligtvis stora, rektangulära stålramar. Gjutmaskinens roll är att fylla dessa formar med den nyblandade uppslamningen. Beroende på fabrikens kapacitet kan dessa vara manuella eller helautomatiserade system som effektivt häller och överför formarna till det förbihandlande området. Formarna är utformade för snabb nedlagd när kakan har nått rätt konsistens för skärning.

Autoklav: Importance and specifications

Autoklaven är utan tvekan den viktiga utrustningen i hela processen. . Det är ett massivt, cylindriskt tryckkärl där den slutliga härdningen och förstärkningen av AAC -blocken äger rum. Blocken utsätts för högtrycksmättad ånga vid temperaturer på cirka 190 ° C. Denna miljö utlöser en slutlig kemisk reaktion och omvandlar de råa ingredienserna till ett stabilt, hållbart material med sin karakteristiska lågdensitet och hög styrka. Autoklavspecifikationer, såsom storlek och driftstryck, bestämmer fabrikens produktionsvolym och kvaliteten på slutprodukten.

Kranar och materialhanteringsutrustning

Med tanke på formarna och den stora volymen block som bearbetas är ett robust materialhanteringssystem avgörande för effektiv drift. Detta inkluderar vanligtvis:

Över huvudkranar för att lyfta och flytta de stora formarna.

Överför bilar till transportvagnar laddade med block från skärområdet i autoklaverna.

Gaffeltruckar eller automatiserade staplare för att flytta de färdiga, palletiserade blocken till förvaring eller fraktområden.

Panna: Ånga för härdning

En panna med hög kapacitet är en viktig del av autoklaveringssystemet. Det ansvarar för att generera den högtrycksång som krävs för härdningsprocessen. Pannans effektivitet påverkar direkt fabrikens energiförbrukning och driftskostnader. Korrekt isolering och ett väl underhållet pannsystem är nyckeln till att optimera denna energikrävande del av produktionslinjen.

AAC Block Production Line: Steg-för-steg guide

Tillverkningen av AAC -block är en fascinerande process som kombinerar kemi, teknik och automatisering. En modern produktionslinje orkestrerar dessa element till ett sömlöst flöde, från råmaterial till färdig produkt.

Råvaruberedning

Blandning och hälla

I förväg

Skärande

Autoklavering

Separering och förpackning

Kostnadsanalys av AAC -blockproduktion

Inledande investeringar: mark, maskiner och konstruktion

Den initiala investeringen för att inrätta en AAC Block Production Line Factory är betydande och innehåller flera viktiga komponenter:

Markförvärv: Storleken på marken som krävs beror på fabrikens planerade produktionskapacitet. En större kapacitet kommer att kräva mer utrymme för lagring av råmaterial, produktionsanläggningar, lagring av varor och administrativa byggnader.

Fabrikskonstruktion: Detta inkluderar kostnaderna för att bygga huvudfabrikshuset, lager för råvaror och färdiga produkter, ett pannrum, en kraftstation och ett administrativt block.

Maskiner och utrustning: Detta är den betydande delen av den initiala investeringen. Kostnaden varierar mycket baserat på önskad produktionskapacitet och automatiseringsnivån. En helautomatiserad, hög kapacitetslinje kommer att vara betydligt dyrare än en halvautomatiserad, lägre kapacitetslinje. Kostnaden inkluderar all viktig utrustning, såsom satsningssystem, kulkvarn, mixer, mögel, skärmaskin, autoklaver, pannor och materialhanteringssystem.

Installation och idrifttagning: Kostnaden för att installera alla maskiner och beställa anläggningen för att säkerställa att den fungerar korrekt och effektivt. Detta kan också inkludera utbildning för operationspersonalen.

Beredskapsfond: Det är klokt att avsätta en del av budgeten (vanligtvis 10-15%) för oförutsedda kostnader.

Driftskostnader: råvaror, arbetskraft, energi och underhåll

När fabriken är igång måste en separat uppsättning återkommande kostnader hanteras för lönsamhet:

Råvaror: Detta är en stor pågående kostnad. Kostnaden för råvaror - kiseldioxid (sand eller flygaska), cement, lime, gips och aluminiumpulver - är föremål för marknadsfluktuationer. Att säkerställa pålitliga och kostnadseffektiva leverantörer är avgörande.

Arbetskraft: Kostnaden för att anställa och behålla en skicklig arbetskraft, inklusive ingenjörer, maskinoperatörer, tekniker och administrativ personal. En mer automatiserad produktionslinje kan kräva färre arbetare men mer skicklig teknisk personal.

Energi: AAC-produktion är en energikrävande process. De primära energikostnaderna kommer från den elektricitet som krävs för att köra de olika maskinerna (fabriker, skärare, transportörer) och bränslet (kol, naturgas eller olja) som behövs för att pannan ska producera ånga för autoklaverna.

Underhåll: Regelbundet underhåll av alla maskiner är avgörande för att förhindra nedbrytningar och säkerställa långsiktig effektivitet. Detta inkluderar både rutinmässig service och kostnaden för att ersätta slitna delar.

Verktyg och omkostnader: Andra driftskostnader inkluderar vatten, skatter, försäkringar och administrativa utgifter.

ROI och lönsamhet: Faktorer som påverkar lönsamheten

Avkastningen på investeringar (ROI) och den totala lönsamheten för en AAC -blockproduktionslinje påverkas av ett antal faktorer:

Produktionseffektivitet: Att maximera utgången medan minimering av avfall är nyckeln. En väl utformad produktionslinje med en hög automatiseringsnivå och pålitlig utrustning kommer att ha en högre produktionseffektivitet.

Marknadspris: Försäljningspriset för AAC -block bestäms av regional marknadens efterfrågan, konkurrens och kostnaden för alternativa byggmaterial.

Råmaterialkostnader: Effektiv hantering av leveranskedjor och förmågan att källa material till ett konkurrenskraftigt pris kan påverka slutresultatet avsevärt.

Energihantering: Att implementera energibesparande teknik och praxis kan bidra till att minska en av de största driftskostnaderna.

Produktkvalitet: Att producera högkvalitativa block som konsekvent uppfyller branschstandarder kan ge ett bättre pris och bygga ett starkt varumärkes rykte.

Viktiga överväganden för att välja en AAC -blockproduktionslinje

Kapacitet: Matchande produktion till marknadens efterfrågan

Automationsnivå: Balansera kostnader och effektivitet

Teknolog: Senaste framsteg inom AAC Block -produktion

Leverantörens rykte: Välja tillförlitliga utrustningstillverkare

Kvalitetskontroll i AAC -blocktillverkning

| Kvalitetskontroll | Nyckelprov / poäng | Syfte / fokus | Vanliga frågor och förebyggande |

|---|---|---|---|

| Råmaterialinspektion | Finhet av kiseldioxid, renhet av kalk, cementkvalitet | Se till att råvaror uppfyller specifikationer | Undermåliga material kan orsaka ojämn styrka eller densitet, vilket påverkar slutproduktkvaliteten |

| Dimensionell noggrannhet | Mät längd, bredd, höjd (± 1,5 mm) | Se till att man passar korrekt och minska mortelanvändningen | Dåligt kalibrerade skärmaskiner eller ojämn "grön kaka" -utvidgning |

| Tryckstyrka | Testa bärande kapacitet i en kompressionsmaskin | Se till att säkerheten för bärande eller icke-lastbärande väggar | Felaktiga råvaruförhållanden eller instabila autoklaveringsförhållanden |

| Torrdensitet | Vanligtvis 400–800 kg/m³ | Utvärdera lätta och isoleringsegenskaper | Inkonsekventa blandningsförhållanden eller ojämn autoklavtemperatur/tryck |

| Termisk konduktivitet | Mät värmeöverföringsmotståndet | Bedöma isoleringsprestanda | Materiella inkonsekvenser eller felaktig autoklavering |

| Torkningskrympning | Mät krympning efter torkning | Förhindra väggsprickor | Felaktig blandning, skärning eller härdning |

| Vattenabsorption | Mäta vattenupptag | Säkerställa prestanda och hållbarhet | Hög absorption minskar långsiktig hållbarhet |

| Färdig produkttestning | Provtestning av alla viktiga egenskaper per sats | Registrera data och analysera trender | Att försumma testning kan försena detektering av defekten |

Slutsats

AAC -blockindustrin är på väg till kontinuerlig innovation, drivet av den globala drivkraften för hållbarhet, ökande efterfrågan på prisvärda bostäder och snabba tekniska framsteg. Dessa trender omformar hur AAC-block produceras och används, vilket lovar en mer effektiv och miljövänlig framtid för byggsektorn.

Teknologiska framsteg: Automation och AI

Avancerad automatisering och robotik: Även om automatisering redan är ett viktigt inslag i moderna AAC -växter, kommer nästa generation att se mer sofistikerad robotik. Roboter kommer att utföra ett bredare utbud av uppgifter, från exakt materialhantering och stapling till komplexa förpackningar och kvalitetsinspektion. Detta minskar mänskliga fel, ökar produktionshastigheten och förbättrar säkerheten.

AI-driven kvalitetskontroll: AI och maskininlärning kommer att revolutionera kvalitetskontroll. . AI-drivna system med högupplösta kameror och sensorer kommer att kunna omedelbart upptäcka även de minsta defekterna på block när de rör sig ner i produktionslinjen. Detta möjliggör realtidsjusteringar av processen, säkerställer jämn kvalitet och minimerar avfall.

Förutsägbart underhåll: Istället för att följa ett fast underhållsschema kommer AI och dataanalys att möjliggöra förutsägbart underhåll. Sensorer på utrustning kommer att övervaka prestanda och förutsäga när en komponent sannolikt kommer att misslyckas, vilket möjliggör proaktivt underhåll innan en kostsam nedbrytning inträffar.

Hållbara metoder: Innovationer i miljövänlig produktion

Avfallsmaterial som råmaterial: Forskning pågår för att öka användningen av återvunnet material och industriella biprodukter. Användningen av flygaska är redan vanligt, men framtida innovationer kan inkludera att integrera andra avfallsströmmar som krossat glas eller vissa typer av plast för att skapa hybridmaterial som är både miljövänliga och högpresterande.

Lägre energiförbrukning: Framtida växter kommer att fokusera på att optimera energianvändningen, särskilt i den energikrävande autoklaveringsprocessen. Innovationer inom pannteknologi och återvinningssystem för avfall kommer att vara avgörande för att minska en fabriks totala energibehov.

Kolneutral produktion: Det ultimata målet för branschen är att uppnå kolneutral produktion. Detta kan innebära att man använder förnybara energikällor för att driva anläggningen, binda koldioxidutsläpp och utveckla nya recept som använder bindemedel med lägre koldioxid